金属切削技术及刀具发展现状与加工服务趋势

金属切削技术作为制造业的核心工艺之一,在近年来经历了显著的技术革新与产业升级。本文将从切削技术发展、刀具材料创新及加工服务趋势三方面,系统分析当前金属切削领域的整体现状。

一、切削技术的智能化与高效化发展

现代金属切削技术已从传统机械化向数字化、智能化方向转变。数控机床(CNC)的普及使得加工精度与效率大幅提升,五轴联动、高速切削等先进技术广泛应用。物联网技术与大数据分析的引入,实现了切削过程的实时监控与自适应优化,显著降低了加工误差与设备停机时间。在难加工材料领域,激光辅助切削、超声振动切削等复合加工技术的出现,有效解决了高温合金、复合材料等材料的加工难题。

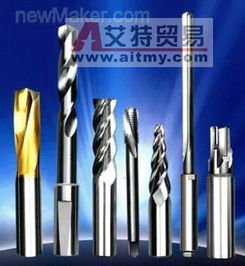

二、刀具材料的突破与涂层技术进步

刀具作为切削加工的关键执行部件,其材料与涂层技术直接影响加工质量与成本。当前,超硬刀具材料如立方氮化硼(CBN)与聚晶金刚石(PCD)已在高速精加工中占据主导地位。硬质合金刀具通过纳米结构优化与梯度设计,兼顾了韧性与耐磨性。涂层技术上,多层复合涂层(如TiAlN+AlCrN)与纳米结构涂层的应用,使刀具寿命提高了30%-50%。智能刀具内置传感器可实时监测切削力与温度,为工艺优化提供数据支持。

三、金属切削加工服务的集成化与定制化趋势

随着制造业向服务型转型,金属切削加工服务已从单一加工向整体解决方案延伸。大型加工服务中心通过整合供应链,提供从工艺设计、刀具选型到售后维护的全流程服务。云制造平台的兴起使中小企业能够共享高端加工资源,实现柔性生产。在航空航天、医疗器械等领域,定制化服务成为主流,加工企业需根据客户材料特性与精度要求,动态调整切削参数与刀具方案。绿色制造理念也推动切削服务向环保方向发展,包括切削液回收利用与节能型加工工艺的应用。

金属切削技术将与人工智能、数字孪生等技术深度结合,实现更高程度的自动化与智能化。刀具研发将聚焦于自适应材料与功能集成,而加工服务则更强调全生命周期管理能力。这一系列发展将共同推动制造业向高质量、低成本、可持续的方向迈进。

如若转载,请注明出处:http://www.haidejs.com/product/15.html

更新时间:2026-01-16 17:54:49